機械加工對刀具高要求同時要降低污染

機械加工對刀具高要求同時要降低污染。

各種機電産品的過早失效破壞中約有70%是由磨損和腐蝕造成的,而這兩種失效方式都與材料的表面狀态(物理、化學和應力狀态等)密切相關。因此,提高這類材料使用性能的關鍵是提高其表面性能。

随着科技的發展,對材料的表面性能的要求越來越高。近幾十年來各種氣相沉積技術的興起,使表面工程技術的研究和應用都取得了突飛猛進的發展。這些技術不但實現了機械性能的要求,如耐磨、減摩和抗蝕,而且在電磁、光學、光電子學、熱學、超導和生物學等與表層有關的功能材料領域大顯身手。表面工程學不僅使低廉的金屬材料在性能與效益方面發揮出更大的優勢,而且已成爲研制各種新型鍍層和薄膜材料的重要手段,具有巨大的應用潛力。

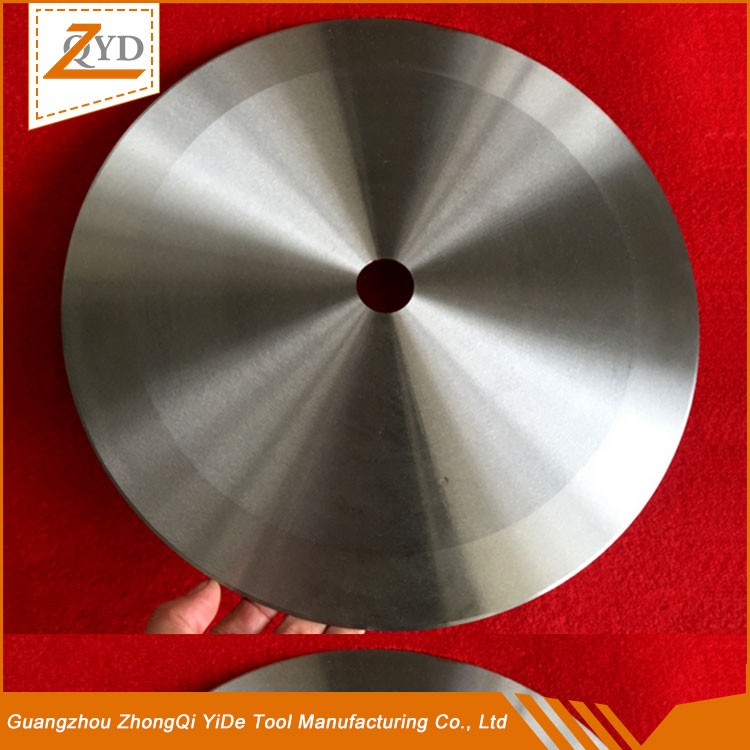

随着機械加工工業水平的提高,對刀具提出了新的要求。除了提高使用壽命外還要求減少切削時的污染,盡可能使用幹切削。在不能完全取消切削液的時候,盡量做到其中隻含防鏽劑而無有機物,這樣可以使循環回收的成本大爲降低。

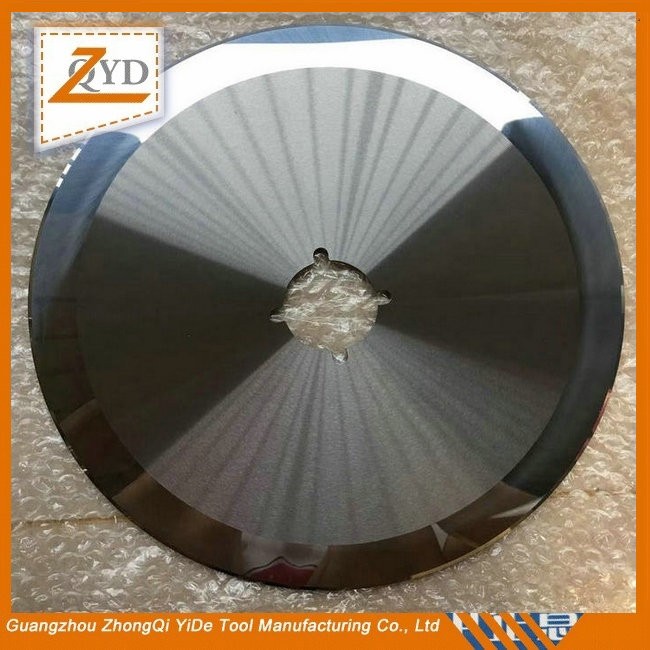

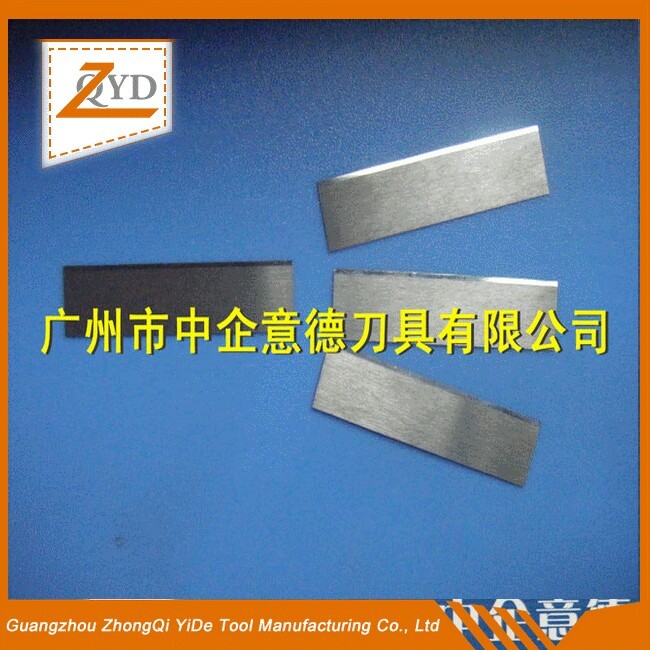

切削刀具的多樣性和使用時的工作狀态特點決定了選擇刀具鍍層的不同。車削和鑽孔不同,銑刀又應考慮其斷續沖擊的特點。早期發展的塗層以耐磨爲主要着眼點,以提高硬度爲主要指标。以氮化钛爲代表的此類塗層具有較高的摩擦系數(0.4~0.6),加工時與工件之間不斷摩擦将産生大量熱能。爲避免刀具過熱發生變形影響加工精度和延長其使用壽命,通常使用切削液。

要解決減少或免除切削液帶來的問題,刀具鍍層不僅應使刀具具有長壽命,且應有自潤滑的功能。類金剛石塗層(DLC)的出現在對某些材料(Al、Ti及其複合材料)的機械加工方面顯示出優勢,但經過多年的研究表明類金剛石塗層的内應力高、熱穩定性差和與黑色金屬間的觸媒效應使SP3結構向SP2轉變等三種缺點,決定了它目前隻能應用于加工有色金屬,因而限制了它在機加工方面的進一步應用。但是近年來的研究表明,以SP2結構爲主的類金剛石塗層(也稱爲類石墨塗層)硬度也可達到20~40GPa,卻不存在與黑色金屬起觸媒效應的問題,其摩擦系數很低又有很好的抗濕性,切削時可以用冷卻劑也可用于幹切削,其壽命比非鍍層刀有成倍的提高,加工鋼鐵材料不存在問題,因而引起了塗層公司、刀具廠家極大的興趣。假以時日,這種新型的類金剛石塗層會在切削領域得到廣泛的應用。